Содержание

Трещина сварного шва

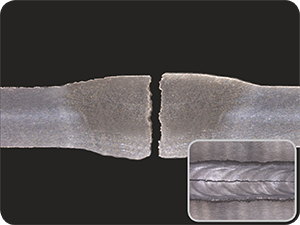

Что называют трещиной в сварке?

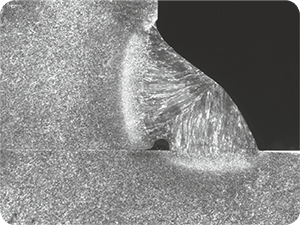

Это самый опасный вид дефектов, представляющий собой разрыв металла в самом шве или в зоне термического влияния. Важно знать, допускаются ли трещины в швах сварных соединений всех категорий швов? Ответ однозначный: нет, наличие трещин недопустимо по всем стандартам. Трещина в сварном шве может появиться как на поверхности, так и внутри металла. В зависимости от температуры их разделяют на разные типы.

-

Горячие трещины в металле шва. Такие разрывы возникают непосредственно в процессе сварки или кристаллизации сварочной ванны при температурах свыше 1000 °C. Горячие трещины при сварке являются серьезной проблемой, требующей немедленного устранения.

-

Холодные трещины. Эти дефекты сварных швов появляются уже после остывания металла. Они могут возникнуть через несколько часов или даже дней. Чаще всего это происходит при работе со сталью из-за структурных напряжений.

-

Кратер. Это небольшое углубление, которое образуется в конце сварного шва, если объема сварочной ванны не хватает для компенсации усадки металла. В этом месте часто возникают кратерные трещины.

Причины появления трещин:

-

Неправильный состав основного металла, высокое содержание серы и углерода.

-

Высокая жесткость конструкции, вызывающая внутренние напряжения.

-

Загрязнения на поверхности металла.

-

Неверно подобранный режим: слишком высокая скорость при низком токе.

-

Резкое и неравномерное охлаждение шва.

-

Главная причина — резкий обрыв дуги в конце шва.

Способы предупреждения:

-

Предварительный и сопутствующий подогрев металла, а также использование сварочных материалов с низким содержанием водорода.

-

Правильный выбор материалов и режима сварки.

-

Обеспечение плавного охлаждения соединения.

-

Тщательная очистка поверхности перед началом работ.

-

Правильное заполнение кратера в конце шва.

Способы устранения:

Участок с трещиной полностью удаляется механическим путем (вырубка, шлифовка), после чего полость заваривается заново с соблюдением всех технологических норм.Возникновение пор

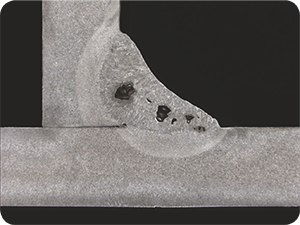

Что называют порой в сварке?

Пора — это полость в металле шва, заполненная газом. Такие внешние дефекты или внутренние пустоты значительно ослабляют сварные швы и могут привести к разрушению конструкции.

Причины пористости:

-

Основная причина — это газы, которые не успели выйти из сварочной ванны до ее затвердевания.

-

Использование влажных, непросушенных электродов.

-

Сварка по загрязненной поверхности (ржавчина, масло, краска).

-

При сварке под флюсом часто связаны с использованием влажного или загрязненного флюса.

-

Недостаточная газовая защита сварочной ванны.

-

Сварка на слишком длинной дуге.

Способы предупреждения:

-

Обязательная прокалка электродов перед использованием.

-

Тщательная зачистка металла от всех видов загрязнений.

-

Настройка правильного расхода и давления защитного газа.

-

Уменьшение скорости сварки, чтобы газы успевали выйти из расплава.

-

Поддержание короткой длины дуги.

Способы устранения:

Дефектный участок сварочного шва удаляется, зачищается и заваривается снова.

Подрезы

Что такое подрез в сварке?

Это углубление или борозда в основном металле, идущая вдоль границы шва. Дефект сварного соединения подрез уменьшает рабочее сечение металла, что приводит к концентрации напряжений и ослаблению соединения.

Причины возникновения подрезов:

-

Чрезмерно высокий сварочный ток.

-

Слишком высокая скорость ведения электрода.

-

Неправильный угол наклона электрода.

-

Работа в неудобных пространственных положениях.

Способы предупреждения:

-

Подбор оптимальной силы тока и скорости сварки.

-

Правильная техника ведения электрода, поддержание нужного угла.

-

Использование короткой дуги.

-

При сварке разнотолщинных деталей дугу следует направлять на более толстый элемент.

Способы устранения:

Неглубокие подрезы можно зачистить абразивным инструментом. Глубокие подрезы требуют наплавки дополнительного валика тонким слоем.

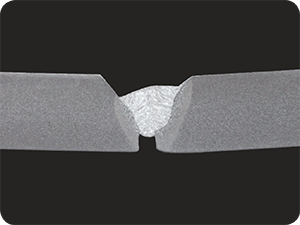

Непровары

Что такое непровар?

Это дефект сварки, при котором отсутствует сплавление между свариваемыми деталями или между отдельными валиками многослойного шва. Особенно опасен непровар в корне сварного шва, так как он резко снижает прочность соединения.

Причины образования непроваров при ручной дуговой сварке:

-

Недостаточная сила тока.

-

Слишком высокая скорость сварки.

-

Неправильная подготовка кромок (малый угол разделки, недостаточное притупление).

-

Неверный угол наклона электрода.

-

Использование электрода слишком большого диаметра.

Способы предупреждения:

-

Правильная подготовка и зачистка свариваемых поверхностей.

-

Выбор оптимальных режимов сварки (сила тока, скорость).

-

Использование электродов подходящего диаметра.

-

Ведение сварки короткой дугой.

Способы устранения:

Участок с непроваром вырубается или вышлифовывается до полного удаления дефекта, после чего производится повторная заварка.

Несплавление

Несплавление — это дефект, при котором отсутствует соединение между наплавленным и основным металлом или между соседними валиками шва. В отличие от непровара, где кромки могут быть не расплавлены, здесь расплавленный металл не соединяется с поверхностью из-за наличия оксидов или других загрязнений.

Причины несплавления:

-

Низкая сила тока, недостаточная для расплавления основного металла.

-

Наличие на поверхности кромок оксидов, окалины, ржавчины.

-

Слишком высокая скорость сварки.

Способы предупреждения:

-

Тщательная зачистка кромок перед сваркой.

-

Правильный подбор силы тока и скорости сварки.

-

Оптимальный угол наклона электрода.

Способы устранения:

Аналогично непровару, дефектный участок полностью удаляется механическим способом и заваривается заново.

Шлаковые включения

Что такое шлаковое включение?

Шлак при сварке это защитный слой, образующийся из расплавленного покрытия электрода или флюса. Если его частицы остаются внутри металла шва, образуются шлаковые включения в сварном шве. Что называют включением в сварке? Это любые инородные тела (шлак, оксиды), попавшие в металл.

Причины возникновения шлаковых включений:

-

Плохая зачистка предыдущего валика от шлака при многослойной сварке.

-

Слишком быстрое остывание сварочной ванны, из-за чего шлак не успевает всплыть на поверхность.

-

Низкая сила тока.

-

Неправильная техника сварки.

Способы предупреждения:

-

Тщательная зачистка каждого слоя шва от шлака.

-

Поддержание оптимальной скорости сварки и силы тока.

-

Правильные манипуляции электродом.

Способы устранения:

Шлаковые включения удаляются механической обработкой (вырубкой, шлифовкой) с последующей заваркой дефектного места.

Брызги

Брызги представляют собой мелкие капли расплавленного металла, которые разлетаются из сварочной ванны и застывают на поверхности изделия. Хотя они не всегда считаются критическим дефектом, они ухудшают внешний вид и могут потребовать дополнительной обработки.

Причины разбрызгивания:

-

Брызги при сварке полуавтоматом причины могут включать неправильно подобранное напряжение или скорость подачи проволоки.

-

Слишком высокий сварочный ток.

-

Длинная дуга.

-

Неправильная полярность.

-

Использование некачественных электродов.

Способы предупреждения:

-

Использование правильных настроек сварочного аппарата (ток, напряжение).

-

Поддержание короткой дуги.

-

Проверка и установка правильной полярности.

-

Использование качественных сварочных материалов.

Способы устранения:

Чем зачистить сварочный шов и поверхность от брызг? Обычно для этого используют шлифовальную машинку (болгарку) или специальные средства против налипания брызг.Заключение

Мы рассмотрели основные виды дефектов сварных швов. Важно понимать, что дефекты швов сварных соединений, причины возникновения, способы их устранения — это комплексная тема, требующая от сварщика знаний и опыта. Предотвращение брака всегда проще и дешевле, чем его исправление. Качественные сварочные швы — залог долговечности и безопасности любой металлической конструкции.

Приобрести электроды можно в нашем магазине

Переходите по ссылкам ниже, чтобы купить электроды в официальном магазине GOODEL: